Mit 3D-Druck in einem Schritt zur Serialisierung

Fertigungsverfahren dienen der Herstellung von Werkstücken. Für jede Produktion werden ein oder mehrere Fertigungsverfahren benötigt. Eine Übersicht schafft Klarheit und zeigt die Möglichkeiten der neuen additiven Fertigung mittels 3D-Druck bis hin zur Identifikation und zum Echtheitsnachweis von Bauteilen.

Fertigungsverfahren dienen der Herstellung von Werkstücken. Für jede Produktion werden ein oder mehrere Fertigungsverfahren benötigt. Eine Übersicht schafft Klarheit und zeigt die Möglichkeiten der neuen additiven Fertigung mittels 3D-Druck bis hin zur Identifikation und zum Echtheitsnachweis von Bauteilen.

Food-Bereich kann heutzutage durch eine grosse Anzahl verschiedener Fertigungsverfahren hergestellt werden. Als Fertigungsverfahren werden alle technischen und handwerklichen Prozesse bezeichnet, durch die ein Produkt hergestellt werden kann. Jede Produktion basiert auf Fertigungsverfahren. Die Herstellung erfolgt vorzugsweise aus Metall, Aluminium oder Kunststoff.

Um eine Übersicht zu schaffen, werden verschiedene Fertigungsverfahren in der DIN-Norm 8580 in sechs Gruppen eingeteilt. Diese Einteilung orientiert sich daran, wie der Materialzusammenhalt geändert wird.

Urformen

Unter Urformen versteht man das Fertigen eines festen Körpers aus einem formlosen Material. Das Fertigen erfolgt durch Giessen oder Sintern.

Umformen

Beim Umformen wird der zuvor urgeformte Körper in seiner Form durch Schmieden oder Walzen verändert. Es wird kein Material hinzugefügt oder entfernt.

Trennen

Beim Trennen wird die Form des Materials durch Drehen, Fräsen, Sägen oder Bohren verändert und insgesamt vermindert.

Fügen

Beim Fügen werden zwei oder mehrere Materialien durch Schweissen, Löten, Schrauben oder Kleben miteinander verbunden.

Beschichten

Beim Beschichten wird eine formlose, festhaftende Schicht durch Lackieren, Galvanisieren oder Feuerverzinken auf die Oberfläche eines Materials aufgebracht.

Stoffeigenschaften ändern

Durch Härten oder Glühen werden die Stoffeigenschaften des Materials dauerhaft verändert.

Grundbegriffe der additiven Fertigung

Für die eindeutige Zuordnung der neuen, additiven Fertigungsverfahren eignet sich die im angelsächsischen Raum gebräuchliche Einteilung weit besser, denn hier wird nach der Art der Geometrie-Erzeugung unterschieden.

Subtraktive Fertigungsverfahren

Durch Abtragen definierter Bereiche durch Drehen, Fräsen oder Erodieren wird die gewünschte Geometrie erzeugt.

Formative Fertigungsverfahren

Ein gegebenes Volumen wird durch Schmieden, Giessen, Walzen oder Tiefziehen in die gewünschte Geometrie umgeformt, ohne Änderung des Gesamtvolumens.

Additive Fertigungsverfahren

Das Aneinanderfügen von Volumenelementen erzeugt die gewünschte Geometrie.

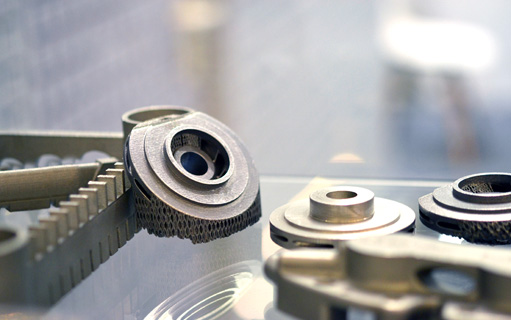

Wird bei Letztgenanntem die 3D-Geometrie aus einzelnen Schichten erzeugt, spricht man von Schichtbauverfahren, welche auch als 3D-Druck, additive Fertigung oder Additive Manufacturing (AM) bezeichnet werden. Die ersten Ansätze kamen 1987 als «Rapid Prototyping» auf den Markt, bevor der Prozess des Selective LaserMelting (SLM) in seiner heutigen Form 1995 vom Deutschen Fraunhofer Institut erfunden wurde.

Von der Idee bis zum Produkt

Das Selektive Laserschmelzen bezeichnet ein Verfahren, bei dem das Bauteil in einzelne Schichten unterteilt wird. Der zu verarbeitende Werkstoff wird in Pulverform in einer dünnen Schicht auf der Grundplatte aufgebracht und danach für jede Materialschicht die Bahn errechnet, die der Laserstrahl selektiv abfährt. Der pulverförmige Werkstoff wird dadurch selektiv umgeschmolzen und bildet somit nach der Erstarrung eine feste Materialschicht.

Anschliessend wird die Grundplatte um den Betrag der Schichtdicke (30 bis 80 ?m) abgesenkt und erneut Pulver aufgetragen. Dieses Vorgehen wird so lange wiederholt, bis alle Schichten umgeschmolzen sind. Abschliessend wird das fertige Bauteil vom überschüssigen Pulver gereinigt, das Werkstück von der Grundplatte gelöst und nach Bedarf weiterbearbeitet.

Das SLM-Verfahren wird nicht mehr nur für Bauteile der Luft- und Raumfahrt- Industrie oder der Medizinalindustrie (Dental-, Hüft- und Wirbelsäulenimplantate) verwendet. Die Attraktivität additiver Fertigungsverfahren liegt vor allem darin, dass sich die Prozesseigenschaften für die Erfüllung der Anforderungen an Kosten, Qualität und Time-to-Market grundsätzlich von denen konventioneller Verfahren unterscheiden. So weisen bei der additiven Fertigung die Stückkosten einen konstanten Verlauf auf, während bei der subtraktiven und formativen Fertigung die Stückkosten einen stark regressiven Verlauf aufzeigen.

Aus diesem Grund eignen sich additive Fertigungsverfahren wie SLM besonders für die Fertigung von kleinen Stückzahlen (1 bis 10 000 Teile), während im weiteren Verlauf, also über den Break-even Point hinaus, formative Verfahren wie Spritzguss oder Präzisionsguss einen klaren Kostenvorteil in der Serienfertigung aufweisen.

Vorsicht Stufe!

Aus dem grössten Vorteil der additiven Fertigung erwächst gleichzeitig deren grösste Herausforderung. Der schichtweise Aufbau führt methodenbedingt zum sogenannten Treppen-Effekt (sie-he Abbildung). Hierbei kommt es an der Oberfläche von Rundungen, Wölbungen oder Krümmungen aufgrund der unterschiedlichen Ausbreitung der Schichten zu einer stufenartigen Beschaffenheit. Derselbe Effekt ist zu beobachten, wenn man versucht, mit Legosteinen einen Kreis zu bilden.

Häufig werden solche kritischen Stellen während des Herstellungsprozesses mit sogenannten Stützstrukturen versehen, die nach dessen Beendigung maschinell entfernt werden müssen. Trotz der wesentlich höheren Rauigkeit an Überhängen ist die Oberflächengüte von additiv hergestellten Oberflächen generell vergleichbar mit der von gegossenen Oberflächen.

Aufgrund der höheren Wärmeeinbringung ist bei additiv hergestellten Teilen häufig auch mit der Bildung von Rissen und Lunkern zu rechnen. Daraus ergibt sich die Notwendigkeit zur mechanischen oder thermischen Nachbehandlung durch Hot Isostatic Pressing (HIP), einem Verfahren zur Eliminierung von Porositäten und Erhöhung der Dichte.

Identifikation 4.0

Für die Digitalisierung der Technischen Industrien, wo es vornehmlich um die eindeutige Identifizierung von Investitionsgütern aus Metall, Aluminium oder anderen Nichteisen-Metallen mithilfe digitaler Datenträger geht, stellen additive Fertigungsverfahren einen sehr attraktiven Ansatz dar.

Durch den Wegfall von Form-Werkzeugen ergibt sich ein zeitlicher Vorteil gegenüber konventionellen Urform- Methoden von bis zu 80 Prozent Zeitersparnis! Dadurch kann ein Produkt um bis zu neun Monate früher und kosteneffektiver am Markt eingeführt werden. Zudem lässt sich durch das Drucken von Prototypen-Teilen bereits während der Herstellung viel früher ein validiertes Produkt erreichen. Weiter können extrem komplexe, durch konventionelle Urform-Methoden nicht erreichbare Geometrien hergestellt werden.

Die direkte Erzeugung von Datenträgern, beispielsweise GS1 DataMatrix oder GS1 QR-Code, während der Fertigung bedeutet, dass nun Investitionsgüter bereits in relativ kleinen Losgrössen kosteneffizient produziert und gleichzeitig auch serialisiert werden können. Damit sind selektive Laserschmelzverfahren wie SLM oder Laser Powder Bed Fusion (LPBF) den konventionellen formengebundenen Fertigungsverfahren, wie zum Beispiel Giessen, einen grossen Schritt voraus.

Dr. Uwe Rüdel

Weitere Informationen

GS1 Switzerland

Dr. Uwe Rüdel

Branchenmanager Technische Industrien

Monbijoustrasse 68

CH-3007 Bern

+41 (0)58 800 70 37

+41 (0)79 264 94 41

www.linkedin.com/in/uwe-ruedel-9726a119

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

www.gs1.ch